II.1.H Rodzaje wykładzin przeciwściernych.

W celu zabezpieczenia części urządzeń wibracyjnych mających kontakt z transportowanym materiałem o dużej abrazyjności, osłaniamy je wykładzinami przeciwściernymi (zwanymi dalej WPS). Wykładziny wykonane z właściwych materiałów mogą również ograniczyć oklejanie rynien transportowych materiałami lepkimi. Najczęściej stosowanymi WPS są wykładziny stalowe wykonane zazwyczaj ze stali o podwyższonej wytrzymałości na ścieranie ( 18G2A, HTK 900, HAROX 400, lub podobnymi). Dla specjalnych aplikacji stosuje się również wykładziny ze stali odpornych na korozję (0H18N9T, lub pochodne). Wykładziny stalowe powinny być stosowane przy gruboziarnistych materiałach o dużym ciężarze właściwym i szorstkich powierzchniach (stacje dozowania urobku skalnego, odbiór mat po kruszarkach szczękowych i udarowych, dozowanie i transport grubej stłuczki szklanej, dozowanie i transport złomu stalowego lub AL., dozowanie i transport gruzu betonowego itp.). W wypadku prowadzenia procesu na materiale o drobniejszym (0 – 20 materiały tnące jak np. stłuczka szklana 0 – 80 mm materiały abrazyjne jak np. koks) uziarnieniu stosować możemy wykładziny z tworzyw sztucznych, lub z gumy. Wykładziny przeciwścierne z tworzywa lub gumy w sytuacji gdy są właściwie dobrane, mogą posiadać wyraźnie dłuższą żywotność dla tej samej aplikacji niż wykładziny stalowe. Wykładziny z tworzywa sztucznego ze względu na gładką powierzchnię w wielu sytuacjach mogą ograniczyć oklejanie dna i narożników rynny materiałami mającymi tendencje do tworzenia aglomeratów.

II.1.I Wpływ rodzaju i twardości wykładziny przeciwściernej oraz wielkości ziarna na prędkość transportu.

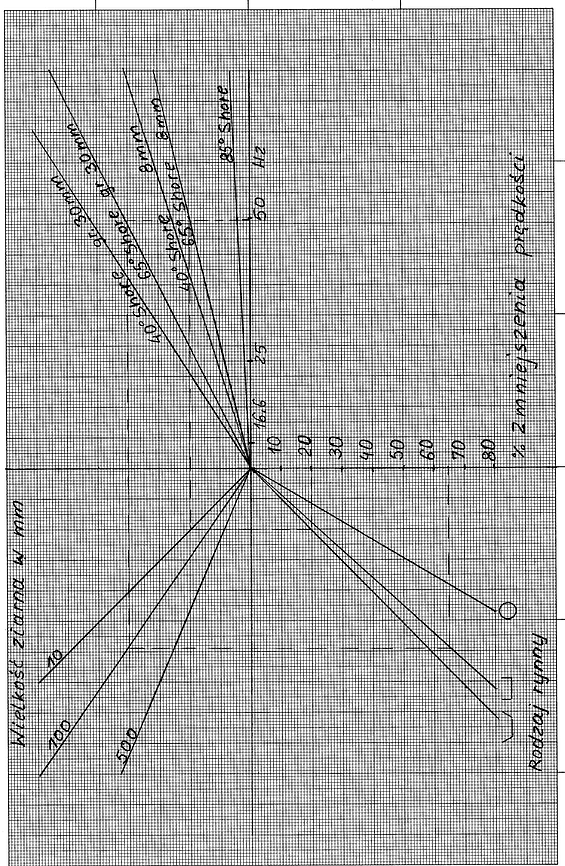

Wpływ WPS (wykładzin przeciwściernych) na wydajność urządzenia w pierwszej kolejności polega na przyroście masy urządzenia poprzez dołożenie masy WPS do masy roboczej urządzenia. Zwiększoną masę urządzenia musimy skompensować poprzez zwiększenie wielkości napędu. Drugim elementem wpływającym niekorzystnie na wydajność urządzenia jest grubość WPS, która przy grubych wykładzinach np. z tworzywa sztucznego odczuwalnie zmniejsza przekrój poprzeczny rynny, a tym samym zmniejsza również przekrój poprzeczny strumienia materiały transportowanego w rynnie. Trzecim elementem mogącym mieć wpływ na redukcję prędkości materiału jest twardość wykładzin przeciwściernych. Generalnie wykładziny o twardości większej niż 85°Shore tylko nieznacznie redukują prędkość transportową, tak że przy uproszczonych obliczeniach wydajności możemy ich oddziaływanie pominąć. I tak WPS stalowe oraz z b. twardych tworzyw sztucznych ze względu na swoją twardość nie oddziałują negatywnie na prędkość transportu materiału w maszynie wibracyjnej. Z kolei wykładziny z miękkiego tworzywa sztucznego i z gumy w zależności od ich twardości i grubości mają negatywny wpływ na prędkość transportową materiału ( „połykają część amplitudy”). Czwartym czynnikiem odgrywającym rolę w redukcji prędkości transportowej jest częstotliwość robocza urządzenia. W tym wypadku redukcja prędkości jest wprost proporcjonalna do częstotliwości roboczej maszyny. Największą redukcję prędkości uzyskujemy przy częstotliwości 50 Hz, a najmniejszą przy częstotliwości roboczej 12,5 Hz. Wszystkie te zależności przedstawiono na wykresie W 10.

Na poniższym wykresie przedstawiono zależność pomiędzy prędkością transportową w rynnie, wielkością ziarna materiału transportowanego i grubością oraz twardością elastycznej wykładziny przeciwściernej.

II.1.J Wpływ kąta pochylenia podajnika wibracyjnego na prędkość transportu.

Bardzo istotnym elementem mającym wpływ na wydajność transportową przenośników wibracyjnych jest ich kąt zabudowy w stosunku do poziomu. Przy zabudowie rynny z spadkiem uzyskujemy zwiększenie prędkości transportowej materiału, a tym samym zwiększenie wydajności przenośnika. Przy zabudowie rynny w kierunku ruchu materiału z wzniosem uzyskujemy spowolnienie prędkości transportowej i tym samym zmniejszenie wydajności rynny. Na wykresie W 8 przedstawiono zależność prędkości od kąta pochylenia rynny wibracyjnej. Dane przedstawione na tym wykresie odnoszą się do transportu materiału wzorcowego (suchy piasek o uziarnieniu 0,5 – 4 mm). Poniżej przedstawiono tabelaryczne zestawienie przyrostu prędkości dla najczęściej stosowanych kątów pochylenia rynien przenośników.

Kąt pochylenia w ° Przyrost prędkości w %

6 12

8 20

10 29

12 40

14 55

16 72

18 90

20 115

W związku z tym, że przyrost prędkości uzyskujemy przez wytworzenie elementu zsuwania się materiału po dnie przenośnika, towarzyszy temu zjawisku niekorzystny efekt szybszego zużywania się wykładzin przeciw ściernych. Efekt ten wzrasta wraz ze zwiększeniem kąta zabudowy rynny ze spadkiem. Dla spadku < 10° to niekorzystne działanie możemy praktycznie pominąć. Przy spadkach >12° zużycie wykładzin zaczyna być zauważalne. Przy spadkach > 26° jest zbliżone do zużycia wykładzin przeciwściernych w zsuwniach. Zabudowa urządzeń ze spadkiem >20° jest bardzo rzadka i używa się jej tylko w kilku aplikacjach (np. przesiewacze szybkościowe, rynny o bardzo dużej wydajności, rynny do transportu bardzo trudnych materiałów). W sytuacji zabudowy rynien wibracyjnych ze wzniosem przyjmujemy następujący spadek wydajności w niżej podanych zakresach:

0 – 4° – 5%/1°

4 – 8° – 7%/1°

Powyższe dane są wartościami orientacyjnymi dla wzorcowego materiału.

Wydajność transportu materiału ze wzniosem > od 8° należy sprawdzić doświadczalnie, gdyż wiele materiałów nie daje się transportować powyżej tego wzniosu.