Przesiewacz rotacyjny

Przesiewacze o liniowej charakterystyce pracy bardzo często znajdują zastosowanie w branży spożywczej, chemicznej, przemyśle paszowym, przemyśle ceramicznym itp. W tych branżach przesiewanie głównie odbywa się na oczkach małych i średnich, tzn. od 0,1 mm do 30 mm. Ze względu na posiadany komponent transportowy, maszyny te mogą pracować w pewnych granicach we wszystkich pozycjach zabudowy (ze spadem, poziomo i z małym wzniosem). W ten sposób poza regulacją wielkości siły wymuszającej w napędach możemy poprzez zmianę kąta zabudowy maszyny w istotny sposób wpływać na prędkość materiału transportowanego w przesiewaczu. Kolejnym elementem mającym wpływ na prędkość transportu i wielkość siły podrzutu jest możliwość zmiany na etapie konstruowania maszyny wartości kąta natarcia siły wywoływanej przez napędy. W przesiewaczach kąt ten w zależności od procesu może oscylować w granicach 30° do 60°. Najczęściej stosowanym kątem natarcia jest kąt 45°. W tym wypadku wielkość pionowej wartości siły podrzutu jest równa poziomej sile transportu. W wypadku zmniejszania tego kąta zmniejszamy pionową siłę podrzutu, a zwiększmy siłę poziomą siłę transportu. W sytuacji gdy zwiększamy kąt natarcia powyżej 45°, zwiększamy pionową siłę podrzutu i jednocześnie zmniejszamy poziomą siłę transportu.

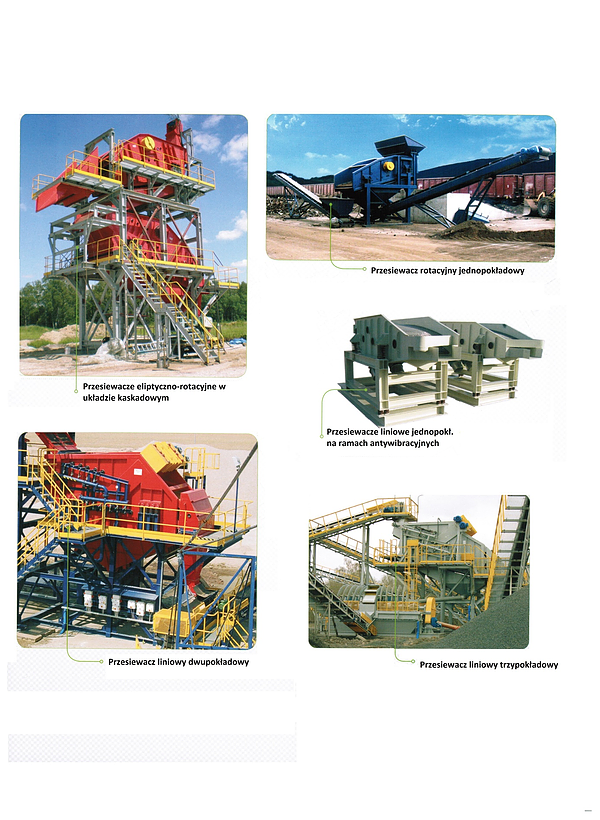

Przesiewacze o rotacyjnej i eliptyczno-rotacyjnej charakterystyce pracy posiadają bardzo zbliżone parametry eksploatacyjne i dlatego będą scharakteryzowane wspólnie w jednym punkcie. Przesiewacze te najczęściej znajdują zastosowanie w przemyśle wydobywczym (węgiel, rury miedzi, żelaza, boksytu itp.) oraz kruszywowym (żwirownie, kopalnie bazaltu, granitu itp.). W innych branżach stosuje się je głównie do przesiewów zabezpieczających. Ze względu na uśredniony stromy kąt podrzutu, maszyny te nadają się do przesiewania na pokładach o większych oczkach sita. Zakres wielkości oczek pokładu sitowego dla tego typu przesiewaczy waha się najczęściej w przedziale od 2 do 80 mm. Przesiewacze te ze względu na bardzo mały i niedefiniowalny komponent transportowy, wymagają zabudowy urządzeń ze spadkiem na pokładzie sitowym. Wielkość tego spadku w zależności od materiału i procesu może się wahać od 10° do ok. 35°. Standardowa wielkość spadku w tego typu maszynach jest przyjmowana na poziomie 15°. Przy tym kącie spadku dla wzorcowego materiału można założyć prędkość jego transportu po pokładzie sitowym na poziomie 15 cm/s. przy zmniejszaniu tego kąta prędkość ta się zmniejsza, a przy jego zwiększaniu również zwiększa się prędkość transportu materiału na pokładzie sitowym.

Rodzaje napędów do maszyn wibracyjnych omówiono już w pkt. I-3. Poniżej uzupełnienie pod kątem zastosowania w przesiewaczach.

Przesiewacze wibracyjne mogą być napędzane w zależności od ich wielkości i projektowanej charakterystyki pracy, różnego rodzaju napędami. Najrzadziej do napędu przesiewaczy wibracyjnych stosujemy napędy elektromagnetyczne. Stosujemy je przy budowie małych przesiewaczy i przy procesach technologicznych o pokładach sitowych z małymi oczkami. Dla 50Hz częstotliwości roboczej możemy pracować sitami o oczkach od 0,1 do 4 mm. Dla częstotliwości roboczej 25Hz możemy stosować sita o oczkach 0,25 do 12 mm. Przesiewacze z napędem elektromagnetycznym mają zawsze liniową charakterystykę pracy.

Najbardziej rozpowszechnionym napędem do napędu przesiewaczy małych i średnich są silniki wibracyjne. Ze względu na ich autosynchronizację przy rozruchu i desynchronizację w czasie zatrzymania (w tym czasie maszyny są narażone na duże bicia boczne), nie należy ich stosować przy maszynach średnio-dużych i dużych, gdyż te bardzo duże siły potrzebne do rozruchu i napędu dużych maszyn bardzo często powodują nienaprawialne uszkodzenia tych urządzeń. Przy zastosowaniu dwóch silników wibracyjnych możemy uzyskać liniową charakterystykę pracy przesiewacza. Przy zastosowaniu jednego silnika wibracyjnego, który ze względów konstrukcyjnych zazwyczaj posadowiony jest powyżej środka ciężkości maszyny uzyskujemy amplitudę o eliptyczno rotacyjnej charakterystyce. Silniki wibracyjne ze względu na smarowanie smarem stały mają relatywnie krótki czasokres pomiędzy remontami i wynosi on około 8 000 godzin pracy. Ze względu na specyfikę budowy, silniki wibracyjne nie posiadają wentylatorów chłodzących. Ciepło oddają poprzez radiację do otoczenia. Z tego względu nie względu nie nadają się do eksploatacji w pomieszczeniach o wyraźnie podwyższonej temperaturze otoczenia. Wszystkie napędy bezwładnościowe należą do grupy napędów o ciężkim rozruchu (prąd rozruchu wynosi 5 do 7 x prąd nominalny), dlatego krotność ich startów i zatrzymań w ciągu godziny nie powinna przekraczać 15.

Napędy wibracyjne ze względu na poziome usytuowanie osi ich wałów nie powodują na etapie synchronizacji i desynchronizacji ich pracy powstawania bicia bocznego na napędzanych przez nie maszynach. Reszta funkcji jest podobna do pracy z silnikami wibracyjnymi. Napędy wibracyjne stosujemy głównie do napędu maszyn średnio-dużych i dużych z w miarę równomiernym podawaniu materiału.

Przekładnie wibracyjne stosujemy w przesiewaczach w sytuacji, gdy mamy do czynienia z bardzo nierównomierną nadawą na maszynę (co z wielu względów jest niekorzystne dla procesu przesiewania). Przesiewacze napędzane przekładniami wibracyjnymi posiadają równomierny start i zatrzymanie i nie występuje tu bicie boczne i niesynchroniczna amplituda wzdłużna maszyny.

II.2.D Podstawowe rodzaje pokładów sitowych i ich zastosowanie.

W przesiewaczach stosujemy 3 podstawowe rodzaje pokładów sitowych. Pierwszym i najczęściej stosowanym rodzajem pokładów sitowych są pokłady plecione z drutu stalowego (sprężynowego, nierdzewnego lub o zwiększonej wytrzymałości na ścieranie) o różnych kształtach oczek.

Kolejnym rodzajem pokładów sitowych stalowych są pokłady z blachy perforowanej.

Blacha perforowana z okrągłymi otworami ustawionymi w rzędach i z przesuniętym rzędem w jednej płaszczyźnie.

Na sitach o okrągłych oczkach z przesuniętymi w kierunku transportu materiału rzędami uzyskuje się największą dokładność klasyfikacji dwuwymiarowej. Okrągłe oczko we wszystkich kierunkach od swojego środka ma ten sam wymiar (promień). Uzyskuje się również dobre efekty przy oddzielaniu ziaren długich od kubicznych i kulistych.

Blacha perforowana z kwadratowymi otworami ustawionymi w rzędach i z przesuniętym rzędem w jednej płaszczyźnie.

Pokłady sitowe kwadratowych oczkach posiadają większą otwartą powierzchnię sita. Efektem tego jest możliwość uzyskania większej wydajności niż na porównywalnym wielkością pokładzie o oczkach okrągłych. Wymiary tego samego oczka kwadratowego różnią się od siebie wielkością. W kierunku wzdłużnym i poprzecznym są równe przekątna, posiada większą długość. W wyniku tego ostrość granicy rozdziału ziaren innych niż kuliste jest gorsza niż na pokładzie o okrągłych oczkach. Pokłady sitowe o oczkach obróconych o 45° (przekątna w kierunku transportu materiału) ułatwiają uwalnianiu się oczek z przytykających ziaren granicznych i podłużnych.

Blacha perforowana nietypowa o oczkach podłużnych

Blacha perforowana o oczkach podłużnych funkcjonuje najlepiej w stosunku do dwóch poprzednich rodzajów sit jeżeli chodzi o uwalnianie się ziaren granicznych (przytyka się najmniej). Ze względu na prowadzenie klasyfikacji jednowymiarowej posiada najmniej ostrą granicę rozdziału przy ziarnach innych niż kuliste i kubiczne.

Następnym rodzajem pokładów sitowych posiadających bardzo podobne parametry są pokłady sitowe poliuretanowe lub gumowe.

Przesiewacz 2-pokładowy z zabudowanymi sitami kasetonowymi mocowanymi kołkami.

Przykłady kasetonów do wyżej przedstawionego pokładu sitowego.

Elementy do zabudowy w przesiewaczu wyżej pokazanych kasetonów (boczna listwa ochronna, kliny do jej mocowania, elementy brzegowe, kołki).

Sposoby mocowania listew ochronnych przy burcie przesiewacza

Montaż i demontaż kołków mocujących

Pokłady sitowe poliuretanowe i gumowe w porównaniu z pokładami stalowymi wyróżniają się głównie zdecydowanie większą żywotnością. W zależności od rodzaju materiału i wielkości ziarna ich czas eksploatacji w stosunku do pokładów stalowych jest od 2 do 10 i więcej razy większy. Kolejną zaletą pokładów sitowych poliuretanowych i gumowych jest ich elastyczność, w wyniku której ich oczka podczas pracy maszyny zmieniają minimalnie swoje rozmiary i ziarna graniczne które w nich utkwiły mogą się uwolnić, dzięki czemu pokłady z poliuretanu mają mniej przytkanych oczek. Główną wadą sit poliuretanowych jest ich mniejsza otwarta powierzchnia pokładu sitowego, która w niektórych przypadkach może o więcej niż połowę mniejsza od pokładów stalowych o tych samych wielkościach oczek.