Aktualnie w technice wibracyjnej mają zastosowanie 3 podstawowe rodzaje napędów: bezwładnościowe, elektromagnetyczne i korbowe.

Są aktualnie najczęściej stosowanym rodzajem napędów. Można nimi napędzać maszyny o ciężarze roboczym od kilkunastu kilogramów do 20 000 kilogramów. Ich częstotliwości robocze (bez zastosowania przemiennika prądowego) odpowiadają prędkościom obrotowym silników asynchronicznych. Silnik 2 biegunowy o teoretycznej liczbie obrotów 3 000 obr./min. – 50 Hz Silnik 4 biegunowy o teoretycznej liczbie obrotów 1 500 obr./min. – 25 Hz Silnik 6 biegunowy o teoretycznej liczbie obrotów 1 000 obr./min. – 16,6 Hz Silnik 8 biegunowy o teoretycznej liczbie obrotów 750 obr./min. – 12,5 Hz.

Napędy bezwładnościowe

Do tej grupy napędów zaliczamy trzy podgrupy:

silniki wibracyjne

napędy wibracyjne

przekładnie wibracyjne

Silniki wibracyjne

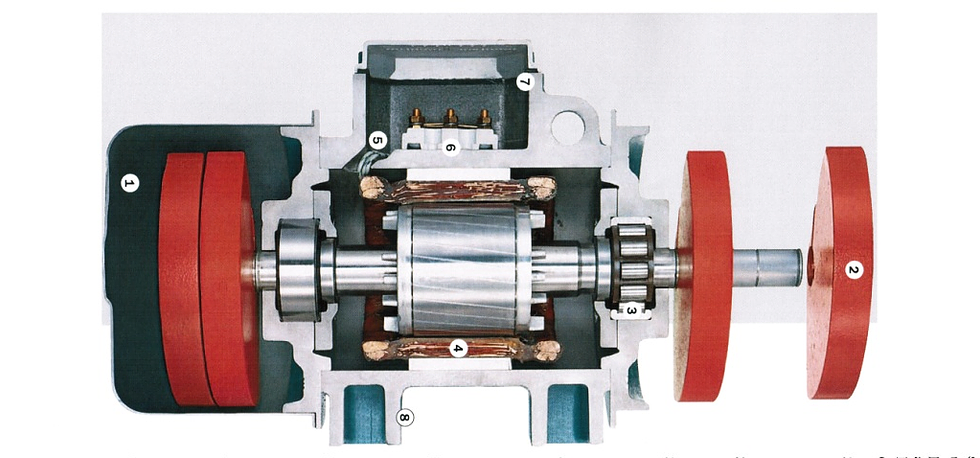

Są silnikami asynchronicznymi prądu zmiennego o w/w częstotliwościach roboczych. Korpusy tych silników posiadają wzmocnioną konstrukcję, wzmocniony wał wirnika posiada łożyska o dużej nośności. Na końcach wału z każdej strony silnika umocowane są po dwie masy niewyważone, z tego jedna z nich jest masą stałą, a druga jest nastawna i można nią regulować wielkość siły wymuszającej generowanej przez silnik wibracyjny. Masy niewyważone osłonięte są demontowanymi osłonami pozwalającymi w łatwy sposób regulować wielkość siły wymuszającej. Silniki wibracyjne nie posiadają wentylatorów chłodzących. Oddawanie ciepła odbywa się poprzez jego wypromieniowanie z powierzchni korpusu silnika.

W związku z tym oraz faktem, że rozruch tych silników leży w kategoriach rozruchów ciężkich ( 5-7 x prąd nom.) krotność włączania tych silników na godzinę jest ograniczona i waha się pomiędzy 15 i 30 krotnym włączaniem/h. Uzwojenia stojanu i wirnika tych silników w celu zwiększenia ich żywotności zalewane są w próżni żywicą epoksydową. Silniki wibracyjne są za pomocą śrub mocowane do belki napędu. Dla wytworzenia ruchu rotacyjnego lub eliptycznego maszyny wibracyjnej wystarcza z reguły 1 silnik wibracyjny. Żeby wytworzyć ruch liniowy maszyny wibracyjnej potrzebne są 2 silniki wibracyjne obracające się przeciwbieżnie, a teoretyczne przyspieszenie maszyny dla zsynchronizowania napędów powinno być większe od 3,2 g (3,2 x przyspieszenie ziemskie). Zakres regulacji wydajności za pomocą przemiennika prądowego urządzeń napędzanych silnikami wibracyjnymi mieści się w zakresie 50% – 100% wydajności urządzenia. Maszyny napędzane silnikami wibracyjnymi, których osie są pionowe lub odchylone od pionu posiadają nierównomierny start urządzenia i nierówne jego zatrzymanie (silne bicie boczne maszyny). W celu zminimalizowania tych skutków w większych urządzeniach powinny być zastosowane hamulce elektryczne, które skutecznie skracają czas zatrzymania urządzenia.

Przekrój przez silnik wibracyjny niemieckiej firmy Aviteq

Napędy wibracyjne

Są to korpusy stalowe spawane w kształcie skrzynki, przez którą przechodzi ułożyskowany w ścianach bocznych wał. Na końcach wału tak jak w silnikach wibracyjnych umocowane są po dwie masy niewyważone, z których jedna jest masą stałą a druga, którą regulujemy wielkość siły wymuszającej, jest masą nastawną. Skrzynka do pewnego poziomu napełniona jest olejem maszynowym, który za pomocą rozbryzgiwacza umieszczonego na wale jest rozpylany i w ten sposób smaruje i chłodzi łożyska. Wał z masami niewyważonymi poprzez wał Cardana napędzany jest zwykłym silnikiem asynchronicznym prądu zmiennego. Napęd wibracyjny mocowany jest za pomocą ulepszanych cieplnie szpilek do belki napędu. Dla wytworzenia ruchu rotacyjnego lub eliptycznego maszyny wibracyjnej wystarcza z reguły 1 napęd wibracyjny. Żeby wytworzyć ruch liniowy maszyny wibracyjnej, potrzebne są 2 (lub 4) napędy wibracyjne obracające się przeciwbieżnie, a teoretyczne przyspieszenie maszyny dla zsynchronizowania napędów powinno być większe od 3,2 g (3,2 x przyspieszenie ziemskie). Zakres regulacji wydajności za pomocą przemiennika prądowego urządzeń napędzanych napędami wibracyjnymi mieści się w zakresie 50% – 100% wydajności urządzenia. Maszyny napędzane napędami wibracyjnymi, których osie są poziome, posiadają nierównomierny start urządzenia i nierówne jego zatrzymanie, lecz bez bicia bocznego maszyny. W celu zminimalizowania tych skutków w większych urządzeniach mogą być zastosowane hamulce elektryczne, które skutecznie skracają czas zatrzymania urządzenia. Zakres regulacji maszyn z tym napędem leży w przedziale 3,2g – 5g.

Przesiewacz z zamontowanymi 4 napędami wibracyjnymi rotacyjnymi i ich silnikami elektrycznymi

Przekładnie wibracyjne

Budową swą są zbliżone do dwóch napędów wibracyjnych umieszczonych w jednym korpusie, których wały połączone są parą kół zębatych. Korpus przekładni jest również do pewnego poziomu wypełniony olejem maszynowy, który za pomocą kół zębatych jest rozbryzgiwany w korpusie przekładni wibracyjnej i w ten sposób są smarowane i chłodzone łożyska. Przekładnia wibracyjna mocowana jest za pomocą ulepszanych cieplnie szpilek do belki napędu. Za pomocą przekładni wibracyjnej możemy wytworzyć tylko amplitudę liniową maszyny wibracyjne (nie możemy wytworzyć amplitudy kołowej ani eliptycznej). W związku, z tym że obydwa wały są mechanicznie zsynchronizowane, nie mamy potrzeby osiągania przyspieszenia na urządzeniu >3g. Praktycznie transport na przenośnikach wibracyjnych napędzanych przekładnią wibracyjną zaczyna się od przekroczenia 1,2g. Dzięki temu przekładnie wibracyjne bardzo dobrze nadają się do napędu stacji dużych dozowania, w których musimy w szerokim zakresie zmieniać wydajność urządzenia. Praktycznie możliwa jest regulacja wydajności w przedziale pomiędzy 10% do 110% wydajności. Start i zatrzymanie urządzeń napędzanych przekładnią wibracyjną odbywa się płynnie bez bicia bocznego maszyny. Maszyna do momentu zatrzymania utrzymuje amplitudę liniową.

Przesiewacz z zabudowaną przekładnią wibracyjną i silnikiem elektrycznym

Napędy elektromagnetyczne

Są relatywnie drogimi napędami, patrząc pod kątem ich ceny i uzyskiwanej wydajności transportowej. Posiadają jednak kilka zalet, których nie posiadają żadne napędy bezwładnościowe:

– Można je zatrzymywać w ułamku sekundy, przez co nadają się dobrze do zasilania różnego rodzaju układów dozowania wag przemysłowych.

– W związku, z tym że ich prąd rozruchu jest prądem nominalnym, możemy je włączać i wyłączać je nawet kilka tysięcy razy na godzinę.

– Zakres wydajności urządzeń napędzanych tymi napędami można bardzo precyzyjnie regulować praktycznie w zakresie od 0 do 100% wydajności.

Rozróżniamy 2 podstawowe rodzaje tych napędów:

– Napędy dla urządzeń o średniej i większej wydajności (kilkanaście do kilkaset m³/h), gdzie maszyna robocza (np. rynna wibracyjna) jest podparta lub zawieszona układach amortyzujących, a napęd elektromagnetyczny jest przykręcony do maszyny roboczej i „wisi” na niej.

– Napędy do urządzeń o małej wydajności (do kilku m³/h). Napędy te stoją na konstrukcji wsporczej klienta i stanowią podstawę dla rynny wibracyjnej, która jest przykręcona do napędu i wspiera się tylko na nim.

Najczęściej stosowane w Polsce częstotliwości robocze napędów elektromagnetycznych to 50 HZ i 25 Hz.

Napędy te są zasilane poprzez sterowniki tyrystorowe, lub specjalnie do tego celu skonstruowane przemienniki prądowe. Sterownikami tyrystorowymi regulujemy wielkość prądu zasilającego elektromagnes napędu i tym samym wpływamy na wielkość siły napędowej wytwarzanej przez ten elektromagnes, co się w końcowym wyniku przekłada na wielkość amplitudy roboczej urządzenia. Przy sterownikach tyrystorowych urządzenie pracuje ze zmienną amplitudą i ze stałą częstotliwością roboczą. W tym wypadku cały układ dwu masowy musi być mechanicznie dostrojony ponad rezonansowo. W przypadku zastosowania przemiennika częstotliwości układ pracuje ze stałą wielkością amplitudy, a przemiennikiem wpływamy na częstotliwość pracy napędu i tym samym na wydajność urządzenia. W tym wypadku cały układ dwu masowy nie wymaga mechanicznego dostrojenia, jedynie na sterowniku musimy zablokować częstotliwości zbliżone do rezonansu własnego urządzenia i jego wielokrotności co może spowodować przeskoki w regulacji wydajności (wycięte zakresy częstotliwości).

Przekrój przez napęd elektromagnetyczny produkcji niemieckiej firmy Aviteq

Napędy korbowe

Są dosyć archaicznymi systemami napędu maszyn wibracyjnych. Niedogodnością jest reakcja na łożyskach wału wykorbionego, która z siłą równą sile napędzającej maszynę roboczą działa w przeciwnym kierunku na konstrukcję wsporczą wywołując w niej niekorzystne drgania. Napędy tego typu stosuje się w specjalnych przesiewaczach, gdzie przy relatywnie małym przyspieszeniu potrzebna jest bardzo duża amplituda pracy (np. materiały wybuchowe, zrębki drzewne, trociny itp.). Napędy korbowe są również stosowane do napędu długich rynien wibracyjnych posadowionych na sprężynach prowadzących, gdzie również można pracować z dużą amplitudą przy niższej częstotliwości. Aktualnie ze względu na wysoki koszt i zwiększone ryzyko techniczne, stosowane bardzo rzadko.